压铸缺陷的测量与分析

压铸正成为制造汽车零部件的一种越来越普遍的方式。随着这种传播,需要在铸件制造现场进行快速测量和定量评估,以识别缺陷及其原因,从而提高质量和成品率。

除了铸件缺陷的原因和对策外,本节还介绍了使用新型4K数字显微镜进行压铸的最新检查示例。

汽车压铸业的增长

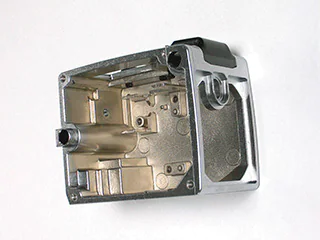

压铸是一种在高压下将熔融金属如铝合金、锌合金、镁合金和铜合金倒入精密模具中的铸造方法。该方法适用于各种产品,因为它能够提供优异的尺寸精度、美丽光滑的铸造表面和高生产率。

据说,汽车零部件占所有制造的压铸产品的大部分。

特别是,铝合金压铸经常用于汽车部件,因为与锌合金压铸相比,铝合金压铸具有更高的导电性/导热性、耐腐蚀性和可加工性,以及更轻的重量和更高的强度,从而获得低成本和高回收效率的产品。

汽车应用包括缸体、变速箱和摇臂盖。传统的压铸产品往往含有气体,使热处理和焊接困难,因此,这类产品很难应用到汽车底盘和车身部件上。然而,近年来,特殊的压铸方法,如层流压铸和高真空压铸,导致压铸在更困难的产品上的应用。随着这一趋势,对铸造功能和质量的要求也增加了。

铸造缺陷产生的原因及对策

在汽车部件的压铸工艺中,需要注意熔融金属和模具的温度、填充模具时的压力以及金属中所含气体和空气造成的铸造缺陷。铸造缺陷会导致强度降低,严重影响汽车的安全质量。

下表列出了铸件内部或表面出现的典型缺陷,如铸孔及其原因和对策。

| 铸造缺陷 | 原因/状态 | 对策 |

|---|---|---|

| 铸孔 | 由于空气或气体进入熔化的金属而产生的气孔或由于熔化的金属供应不足而产生的下沉 | 调整浇铸压力、更改通风孔、调整要应用的脱模剂量或更改浇口的位置和尺寸。 |

| 收缩 | 模具部分过热导致缓慢冷却后的凹陷 | 调整模具温度或重新设计模具。 |

| 填充不足(熔融金属运行不良) | 浇口附近的区域冷却得太快,无法用熔融金属填充整个空腔。 | 更改模具温度、调整熔融金属温度或更改浇口的位置和尺寸。 |

| 冷闭(焊痕) | 较低的模具温度和较低的浇注压力会导致熔融金属在完全扩散到一对模具中之前固化,从而在接合点产生标记。 | 提高模具温度、熔融金属温度和柱塞速度或更改浇口的位置和尺寸。 |

| 裂纹/变形 | 拔模角度不足、收缩不均匀或挤压不当(凝固过程中的热裂纹和冷却过程中的冷裂纹以及随时间的推移) | 重新设计形状或更改拉伸位置。 |

| 破碎的冷硬层 | 套筒中产生的凝固层进入型腔,然后包含在压铸件中。 | 调整熔融金属温度和柱塞速度。 |

| 流痕 | 脱模温度低或脱模剂过多 | 提高模具温度,减少脱模剂的用量。 |

| 擦伤 | 压铸件在顶出或拔模角度不当时粘附在模具上 | 充分打磨模具表面,并提供适当的拉伸角度。 |

| 癫痫发作 | 部分过热的模具会引起与熔融金属的粘合。 | 改变脱模剂的类型或使用方法或重新设计模具。 |

| 水泡 | 表面附近的压缩气体膨胀,导致表面膨胀。 | 采取与铸孔相同的对策,延长模具冷却时间。 |

| 变色 | 压铸表面因一种或多种脱模剂成分而变色。 | 更换代理。 |

| 粗糙表面 | 一个粗糙的模具表面直接转移到压铸表面。 | 清洗并抛光模具。 |

| 难点 | 坚硬的异物颗粒进入熔融金属,例如,在后续过程中导致研磨工具断裂。 | 过滤熔化的金属。 |

除了上面列出的原因外,还有其他各种铸造缺陷的原因。在压铸过程中,质量检验是保证质量的重要环节。需要进行准确的分析、测量和评估,例如,微小孔、空腔和不当的表面粗糙度,因为它们会影响质量。

压铸产品检验的最新示例

铸造孔洞和铸件表面缺陷的评价和分析的要求之一是利用显微镜进行放大观察。然而,由于压铸产品是三维的,这样的观察涉及诸如调整焦点所需的时间和精力、观察和分析的困难以及缺陷评估的变化等问题。

这些因素导致了使用数字显微镜进行放大观察的增加。KEYENCE的VHX系列超高清4K数字显微镜完全采用最先进的技术,可以清晰地捕捉压铸过程188金宝搏下载app中的铸孔和铸面,以极高的工作效率进行定量评估。

放大成像,同时保持目标完全聚焦,甚至在增加的放大倍数

传统的显微镜需要时间和精力来更换透镜,改变放大率,并根据分析目标的大小和位置调整焦点。

VHX系列4K数码显微镜的高分辨率镜头和电动左轮,实现了无缝变焦功能,无需更换镜头,即可自动改变20倍至6000x的放大倍数。通过鼠标或手持控制器的直观操作,可以在单个单元内快速完成一系列任务。这些任务包括使用全聚焦的整个目标的高分辨率图像(使用深度组成)进行观察,使用自动面积测量和3D形状/轮廓测量进行定量评估。

与使用传统显微镜捕获的图像相比,VHX系列提供了压倒性的清晰图像、自动面积测量和3D形状/轮廓测量

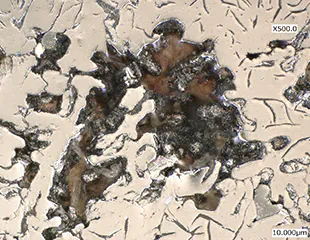

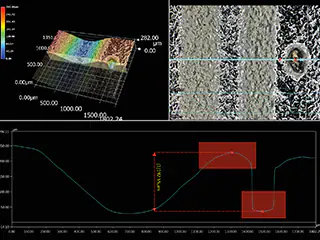

铸造孔的三维形状和轮廓测量

VHX系列4K数字显微镜能够使用传统显微镜无法获得的高度信息测量3D形状和轮廓(2D横截面形状)。即使在不平整的压铸表面上,你也可以识别出铸孔、吹孔和所有其他微小的表面形状变化,这多亏了3D显示,它可以完全聚焦整个目标。

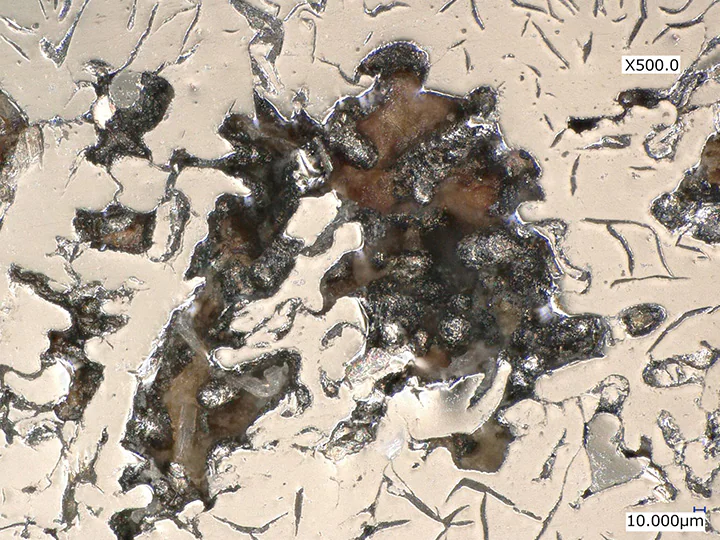

微小铸件孔的高倍图像

通常用于观察铸件孔的显微镜存在放大率、分辨率和焦点调整不足等问题。

使用VHX系列4K数字显微镜,即使是微小的铸造孔也可以在高放大率下清晰地捕捉到。

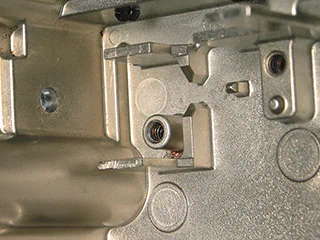

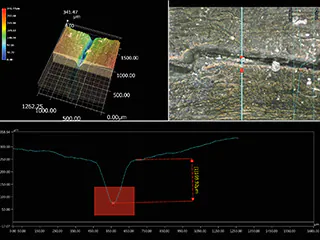

压铸模的手持式观察

铸造缺陷不仅是由熔化金属的温度和压力引起的,而且常常是由模具的状态引起的。特别是,铸件表面粗糙等缺陷通常是由模具内部微小的外观缺陷引起的,因此模具检查也是必不可少的。

然而,由于汽车零部件的铸造模具一般都比较大,无法将其切割出来,用显微镜进行观察和分析。此外,使用传统手持式显微镜进行无损检测,对于微小裂纹分辨力不够。

使用VHX系列4K数码显微镜,即使使用手持镜头,也可以通过4K图像放大观察模具上的细微裂缝和其他缺陷。

压铸型裂纹的三维形貌和轮廓测量

VHX系列4K数字显微镜可实现3D形状显示和轮廓测量,从而实现高效和定量检测。

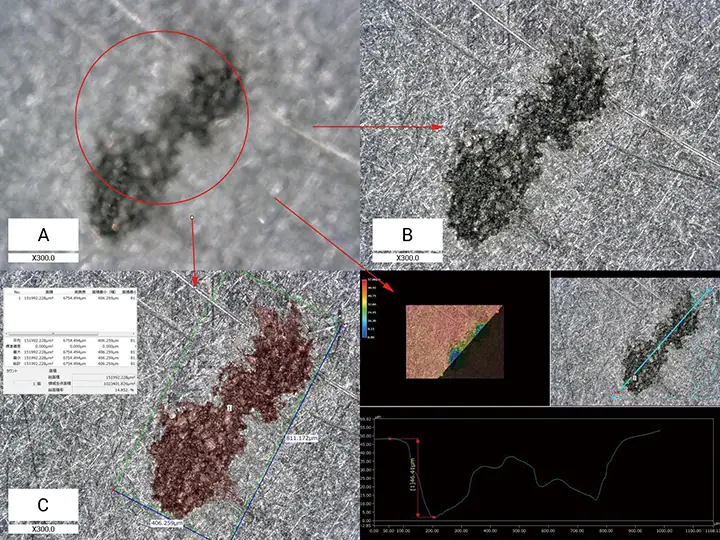

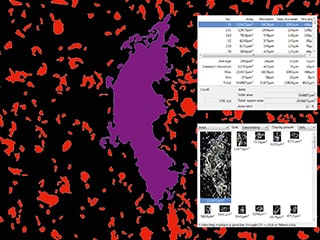

铸件表面面积的自动测量和定量评价

VHX系列4K数字显微镜还可以作为一个强大的工具,用于3D铸件表面的2D检查。自动面积测量和计数功能,使铸造表面缺陷面积的定量评估,操作简单。

您可以使用这些函数定量评估缺陷,例如粗糙表面。单个VHX装置可使用单个设备完成观察、测量和报告。

改变压铸制造地点的单一显微镜

VHX系列高清4K数字显微镜不仅可以支持使用高分辨率4K图像进行清晰的放大观察,还可以支持传统显微镜无法实现的自动188bet在线测量和2D/3D测量。

VHX系列可以快速识别缺陷的原因,并防止其再次发生,因为它的功能是快速提供铸件孔、粗糙铸件表面和压铸现场的其他缺陷的详细图像和数字数据。有了这些功能,单一的VHX系列显微镜作为一个不可或缺的工具,以提高质量和成品率在扩大的应用范围的压铸产品和他们不断增加的功能要求。

有关其他产品信息或查询,请单击下面的按钮。